Wie man ein Kanban-System dimensioniert: Praxisleitfaden, um Fehler zu vermeiden

Wenn man über Kanban spricht, konzentriert man sich oft auf die visuellen oder operativen Aspekte des Systems: Karten, Regale, Beschilderung.

Doch was den Erfolg eines Kanban-Systems wirklich bestimmt, ist etwas weniger Sichtbares, aber weitaus Wichtigeres: seine Dimensionierung.

Ein unterdimensioniertes Kanban führt zu Bestandslücken.

Ein überdimensioniertes Kanban bindet Kapital und beansprucht unnötigen Lagerplatz.

Beide Situationen heben die Vorteile auf.

Der Schlüssel liegt darin, das richtige Gleichgewicht zu finden, ausgehend von einer Reihe von Variablen, die sorgfältig analysiert werden müssen.

-

Verbrauch verstehen: der erste (oft unterschätzte) Schritt

Jedes Kanban-System wird entwickelt, um eine Nachfrage zu erfüllen.

Die erste Frage lautet daher: wie viel und auf welche Weise verbrauchen wir dieses Material?

Viele Unternehmen beginnen mit groben Schätzungen, etwa dem durchschnittlichen Verbrauch der letzten Monate. Doch diese Vereinfachung führt oft zu Fehlern:

- Der Durchschnittsverbrauch ist einfach zu berechnen, schützt jedoch nicht vor kleinen Nachfrageschwankungen.

- Der Maximalverbrauch garantiert Sicherheit, erzeugt aber ein überdimensioniertes und ineffizientes System.

- Der effektivste Ansatz ist die Nutzung des statistischen Durchschnittsverbrauchs, der Strenge und Flexibilität verbindet:

- Man berechnet einen gleitenden Durchschnitt des Verbrauchs über ein Zeitfenster, das der Lead Time entspricht, und nimmt anschließend das 95. Perzentil der ermittelten Durchschnitte als Referenz.

- So entsteht ein System, das Spitzen berücksichtigt, ohne zu übertreiben.

Diese Methode liefert einen robusten Verbrauchswert, der nicht übermäßig empfindlich auf tägliche Schwankungen reagiert, aber dennoch fähig ist, auf physiologische Nachfrageschwankungen rechtzeitig zu reagieren.

-

Lead Time und Sicherheits-Lead Time: das Herz des Systems

Sobald der Verbrauch definiert ist, muss die Gesamt-Lead Time genau bekannt sein — die Zeitspanne zwischen dem Verbrauch eines Behälters und seiner Wiederauffüllung, wobei alle Phasen berücksichtigt werden (Bestelleingang, Produktion, Versand).

Beim Kanban-Dimensionieren muss je nach Situation die richtige Lead Time berücksichtigt werden:

- Beschaffungs-Lead Time: Zeit zwischen Bedarfssignal und Lieferung durch den Lieferanten.

- Produktions-Lead Time: Zeit, die benötigt wird, um die Karte durch interne Produktion wieder aufzufüllen.

- Transfer-Lead Time: bei internen Transfers zwischen Lagern.

- Verkaufs-Lead Time: Zeit zwischen Bedarfssignal und Lieferung an den Kunden.

Das Kanban-System setzt voraus, dass diese Lead Times konstant und zuverlässig sind.

Wenn ein Lieferant oder eine interne Arbeitsstation keine stabilen Zeiten einhalten kann, verliert die Pull-Logik an Wirksamkeit.

Eine gute Praxis besteht z. B. darin, sich im Fall von Beschaffungs-Kanban durch Lieferverträge abzusichern.

Da der Lieferant (intern oder extern) Probleme haben kann oder ein unerwarteter Verbrauch auftreten kann, wird auch eine Sicherheits-Lead Time (SLT) eingeführt.

Sie soll mögliche Verzögerungen oder unvorhergesehene Spitzen abfedern und die Gesamtzuverlässigkeit des Systems erhöhen.

Die SLT ist kein fester Wert, sondern muss je nach Systemmerkmalen definiert werden:

- Sehr zuverlässiger Lieferant mit stabiler Nachfrage → niedrige SLT.

- Unzuverlässiger Lieferant mit variabler Nachfrage → hohe SLT, mit absichtlicher Überdimensionierung als Schutz.

-

Behälter: eine oft unterschätzte, aber entscheidende Variable

Die Wahl des Behälters ist nicht nur eine logistische Frage: sie hat einen direkten Einfluss auf die Nachhaltigkeit des Kanban-Systems über die Zeit.

Eine Schlüsselfrage lautet: wie oft pro Tag kann ich es mir leisten, eine Kanban-Karte für diesen Artikel zu drehen?

- Ist der Behälter zu klein, muss der Bediener häufige Nachfüllungen bewältigen, was seine Arbeit belastet.

- Ist der Behälter zu groß, wird das System starr, wenig flexibel und erhöht das Risiko ungenutzter Bestände.

Eine bewährte Praxis ist es, die Behältergröße sorgfältig zu bewerten.

Wenn die Verbrauchsfrequenz zu hoch ist, sollte ein Behälter zweiter Ebene eingesetzt werden:

- Anstatt eine Karte an jede einzelne Schachtel zu hängen, kann man sie auf die Palette beziehen, die diese Schachteln enthält.

- Dadurch sinkt die Rotationsfrequenz erheblich, während die Verwaltung vereinfacht wird, ohne die Pull-Logik aufzugeben.

Auch die Ergonomie ist ein wichtiger Faktor:

- Schwere Materialien erfordern Behälter, die mit Gabelstaplern kompatibel sind.

- Leichtere Materialien können manuell gehandhabt werden.

- Auch die Bewegungsfrequenz und das Layout des Lagers müssen berücksichtigt werden.

-

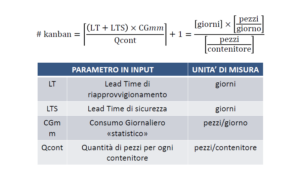

Dimensionierungsformeln: sie variieren je nach Kanban-Typ

Je nach Kanban-Typ ändert sich die Logik zur Berechnung der Anzahl der Karten.

Reines Kanban

Die klassischste Form. Jeder Behälter hat seine eigene Karte.

Die Anzahl der Karten wird so berechnet:

Zu diesem Wert kann ein Sicherheitsbestand hinzugefügt werden, ausgedrückt in Tagen oder Prozentsätzen.

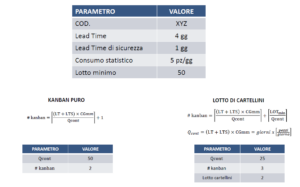

Los-Kanban

Wird verwendet, wenn Lieferanten oder interne Produktion in Losgrößen arbeiten, die wesentlich größer sind als der tatsächliche Verbrauch.

In diesem Fall unterscheiden sich die Formeln vom reinen Kanban:

Die Karte zirkuliert mit jedem Behälter, aber die Bestellung wird nur ausgelöst, wenn eine ausreichende Menge angesammelt ist, um das Los zu bilden.

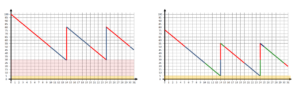

Dieser Ansatz ermöglicht es, Bestände zu reduzieren, wie im untenstehenden Diagramm dargestellt:

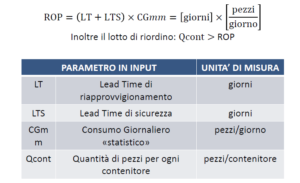

Signal-Kanban

Die Kanban-Karten sind immer zwei.

Es gibt nur einen Fall, in dem eine einzige Karte verwendet wird, die am Meldebestandspunkt (ROP – Reorder Point) platziert ist: dies ist das Signal-Kanban.

Wenn der Bestand unter diesen Schwellenwert fällt, wird ein Signal ausgelöst.

Die Formel lautet:

Hier werden keine Karten berechnet, sondern der Punkt, an dem das System reagieren muss, bestimmt.

Wichtige Bedingung: das gesamte Material muss sich an einem einzigen Standort befinden.

Wenn die Dimensionierung falsch ist

- Zeit geht verloren

- Geld geht verloren

- Vertrauen in die Methode geht verloren

Im Gegensatz dazu ist ein korrekt konzipiertes System robust, nachhaltig und anpassungsfähig an Veränderungen – vorausgesetzt, es wird ordnungsgemäß gepflegt.

Tools wie KanbanRocket ermöglichen es, diese Analysen zu automatisieren und die Parameter stets aktuell zu halten, selbst in komplexen Kontexten mit Saisonalität oder Trends.

comments