Astolfi 1963: Kanban en triangulation pour une Supply Chain optimisée

Temps de lecture : 3 minutes

Astolfi 1963 est une entreprise italienne avec une longue tradition dans la production de matelas et de systèmes de couchage de haute qualité. Fondée par le grand-père Pietro et poursuivie par son fils Moreno et son petit-fils Omar, l’entreprise a toujours misé sur l’artisanat et le souci du détail.

Depuis trois générations, Astolfi 1963 mise sur la qualité et le bien-être de ses clients grâce à une équipe interfonctionnelle composée de designers, menuisiers, couturiers et artisans travaillant en parfaite synergie pour gérer et améliorer de manière optimale les processus de conception, développement, production et assemblage de ses produits.

Récemment, Astolfi a intégré le réseau Tomasella, un acteur majeur du secteur de l’ameublement, consolidant ainsi sa position sur le marché et ouvrant de nouvelles opportunités de croissance.

En 2021, Astolfi a entamé un parcours de transformation lean et numérique, dans le but de réduire les gaspillages et d’améliorer l’efficacité opérationnelle. Cela a conduit, parmi plusieurs chantiers, à l’adoption de KanbanRocket, un logiciel de gestion de la supply chain pour la gestion lean des flux de matériaux liés aux achats, à la production et à la logistique.

Dans l’optique d’optimiser la gestion des matériaux tout au long de la chaîne d’approvisionnement, l’entreprise a choisi en 2022 TALARYS comme partenaire technologique pour implémenter un système e-kanban capable d’assurer une gestion optimisée des stocks et une intégration efficace avec tous les partenaires de la filière.

Types de Kanban mis en œuvre

L’implémentation de KanbanRocket a couvert quatre types de Kanban différents, chacun conçu pour des flux internes et externes spécifiques :

-

Kanban d’Achat : Pour gérer l’approvisionnement en matières premières auprès de fournisseurs clés (boucle Kanban d’achat), le projet a inclus la collaboration et la formation de 11 fournisseurs stratégiques.

Après une phase de test sur un ensemble de références pilotes, les fournisseurs ont participé activement à l’extension du Kanban à toutes les références concernées. Grâce à KanbanRocket, ces partenaires peuvent suivre en temps réel l’état des étiquettes Kanban et des stocks, planifier leurs livraisons de manière proactive et réduire les échanges inutiles. -

Kanban de Production : Pour gérer la production des semi-finis internes chez Astolfi, améliorer les flux de travail et réduire les temps d’attente.

-

Kanban de Sous-traitance passive : Pour coordonner les processus avec des sous-traitants externes spécialisés dans certaines opérations spécifiques.

Grâce à ce flux, Astolfi peut déclencher de manière rationnelle la production de semi-finis chez les sous-traitants, évitant ainsi les gaspillages et la surproduction. -

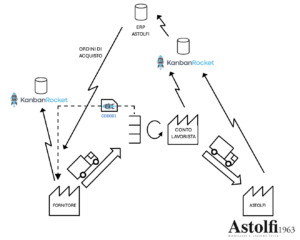

Kanban de Triangulation : Astolfi a mis en place un système de Kanban en triangulation dans lequel ce sont les sous-traitants eux-mêmes qui déclenchent les demandes de matériaux auprès des fournisseurs d’Astolfi.

Lors de l’appel de commande, les matériaux sont achetés par Astolfi mais livrés directement par les fournisseurs aux sous-traitants. Cela permet à Astolfi de maintenir la relation stratégique avec ses fournisseurs clés et la propriété des matériaux, tout en gérant les processus de la manière la plus lean et efficace possible.

Kanban en Triangulation dans la pratique

Exemple de Value Stream Map (carte des flux de valeur) mise en œuvre chez Astolfi

Le Kanban de triangulation a été conçu pour simplifier la logistique et automatiser la gestion des stocks chez les sous-traitants. Grâce à KanbanRocket, le sous-traitant peut directement prélever les matériaux appartenant à Astolfi et déclencher automatiquement une commande d’achat d’Astolfi auprès de ses fournisseurs.

Ce système élimine le besoin de transit par l’entrepôt central d’Astolfi, ce qui permet de rationaliser les flux logistiques et de réduire les délais d’approvisionnement.

La collaboration entre les trois entreprises est gérée en temps réel au sein de la plateforme KanbanRocket, permettant à tous les partenaires de suivre l’état des stocks et les signaux de réapprovisionnement, avec des avantages significatifs en termes de communication et de réduction des erreurs.

Des intégrations bidirectionnelles avec les ERP de l’entreprise ont été mises en place pour gérer les flux logistiques et administratifs.

Par exemple, l’ERP d’Astolfi a été intégré à KanbanRocket pour générer automatiquement les bons de commande vers les fournisseurs, en définissant comme lieu de livraison le site du sous-traitant, assurant ainsi une gestion optimale des flux administratifs associés.

L’adoption du système KanbanRocket a apporté à Astolfi 1963 des améliorations tangibles.

Au cours des 6 premiers mois après le démarrage du système, les résultats suivants ont été enregistrés :

- Une réduction du lead time moyen de 4,72 jours

- Une amélioration de la ponctualité des livraisons de 78 % à 97,5 %

- Une réduction de 33 % des stocks pour les articles gérés en triangulation

De plus, la collaboration en temps réel sur KanbanRocket a considérablement réduit les échanges de mails, les appels téléphoniques et plus généralement les activités à faible valeur ajoutée entre les trois entreprises.

Les images des supermarkets gérés avec KanbanRocket parlent d’elles-mêmes : ordre, propreté et visual management au service d’une supply chain véritablement lean.

Exemples d’optimisation des espaces de stockage chez Astolfi sur la base des principes lean et du dimensionnement Kanban.

Le projet réalisé avec Astolfi 1963 démontre que le Kanban électronique, lorsqu’il est correctement dimensionné et intégré, peut devenir un véritable moteur de compétitivité, même dans les environnements de production les plus traditionnels.

Grâce à KanbanRocket, Astolfi est aujourd’hui plus efficace, mais aussi plus connectée, réactive et prête à relever de nouveaux défis sur le marché.

comments