Comment dimensionner un système Kanban : guide pratique pour ne pas se tromper

Lorsqu’on parle de Kanban, on se concentre souvent sur les aspects visuels ou opérationnels du système : cartes, rayonnages, signalétique.

Mais ce qui détermine réellement le succès d’un système Kanban, c’est quelque chose de moins visible mais bien plus important : son dimensionnement.

Un Kanban sous-dimensionné entraîne des ruptures de stock.

Un Kanban surdimensionné immobilise du capital et occupe inutilement de l’espace en entrepôt.

Dans les deux cas, les avantages sont annulés.

La clé est de trouver le juste équilibre, en partant d’un ensemble de variables qui doivent être analysées avec soin.

-

Comprendre les consommations : la première étape (souvent sous-estimée)

Tout système Kanban est conçu pour répondre à une demande.

La première question à se poser est donc : quelle quantité consommons-nous et de quelle manière ?

Beaucoup d’entreprises commencent par des estimations grossières, comme la consommation moyenne des derniers mois. Mais cette simplification conduit souvent à des erreurs :

- La consommation moyenne est simple à calculer, mais ne protège pas contre de petites fluctuations de la demande.

- La consommation maximale garantit la sécurité, mais génère un système surdimensionné et inefficace.

- L’approche la plus efficace est l’utilisation de la consommation moyenne statistique, qui combine rigueur et flexibilité :

- On calcule une moyenne mobile des consommations sur une fenêtre temporelle égale au lead time, puis on prend comme référence le 95e percentile des moyennes obtenues.

- On construit ainsi un système qui prend en compte les pics, sans exagération.

Cette méthode fournit une valeur de consommation robuste, peu sensible à la variabilité quotidienne mais toujours capable de réagir rapidement aux fluctuations physiologiques de la demande.

-

Lead time et lead time de sécurité : le cœur du système

Une fois les consommations définies, il est essentiel de connaître précisément le lead time global — le temps qui s’écoule entre la consommation d’un conteneur et son réapprovisionnement, en tenant compte de toutes les étapes (réception de commande, production, expédition).

Dans le dimensionnement Kanban, selon la situation, il faut considérer le bon lead time :

- Lead time d’achat : délai entre le signal de demande et la livraison par le fournisseur.

- Lead time de production : délai nécessaire pour réapprovisionner la carte par une production interne.

- Lead time de transfert : dans le cas de transferts internes entre entrepôts.

- Lead time de vente : délai entre le signal de demande et la livraison au client.

Le système Kanban suppose que ces lead times soient constants et fiables.

Si un fournisseur ou un centre de production interne ne parvient pas à maintenir des délais stables, la logique pull perd en efficacité.

Une bonne pratique consiste, par exemple, à se protéger par des contrats de fourniture dans le cas des Kanban d’achat.

Puisque le fournisseur (interne ou externe) peut rencontrer des problèmes ou qu’une consommation imprévue peut survenir, on introduit également un lead time de sécurité (LTS).

Son objectif est d’absorber les retards ou pics imprévus, améliorant ainsi la fiabilité globale du système.

Le LTS n’est pas une valeur fixe, mais doit être défini en fonction des caractéristiques du système :

- Fournisseur très fiable avec consommation stable → LTS faible.

- Fournisseur peu fiable avec demande variable → LTS élevé, avec surdimensionnement à titre de protection.

-

Les conteneurs : une variable souvent négligée, mais fondamentale

Le choix du conteneur n’est pas seulement une question logistique : il a un impact direct sur la durabilité du système Kanban dans le temps.

Une question clé à se poser est : combien de fois par jour puis-je me permettre de faire circuler une carte Kanban sur cette référence ?

- Si le conteneur est trop petit, l’opérateur devra gérer des réapprovisionnements fréquents, impactant ses activités opérationnelles.

- Si le conteneur est trop grand, le système devient rigide, peu flexible et augmente le risque de stocks inutilisés.

Une bonne pratique consiste à évaluer attentivement la taille du conteneur.

Si la fréquence de consommation est trop élevée, utiliser un conteneur de second niveau :

- Au lieu d’attacher une carte à chaque boîte individuelle, on peut la lier à la palette qui contient ces boîtes.

- Cela réduit la fréquence de rotation tout en simplifiant considérablement la gestion, sans abandonner la logique pull.

L’ergonomie est un autre facteur clé :

- Les matériaux lourds nécessitent des conteneurs compatibles avec l’usage du chariot élévateur.

- Les matériaux plus légers peuvent être gérés manuellement.

- La fréquence de déplacement et le layout de l’entrepôt doivent également être pris en compte.

-

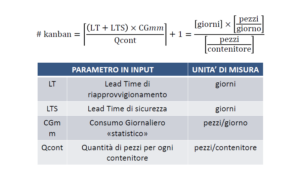

Les formules de dimensionnement : elles varient selon le type de Kanban

Selon le type de Kanban, la logique de calcul du nombre de cartes change.

Kanban pur

La forme la plus classique. Chaque conteneur a sa propre carte.

Le nombre de cartes se calcule ainsi :

À cette valeur, on peut ajouter un stock de sécurité, exprimé en jours ou en pourcentage.

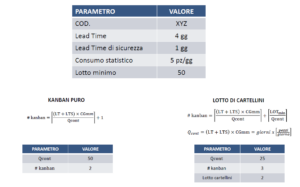

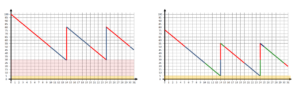

Kanban par lot

Utilisé lorsque le fournisseur ou la production interne travaillent avec des lots beaucoup plus grands que la consommation réelle.

Dans ce cas, les formules diffèrent de celles du Kanban pur :

La carte circule avec chaque conteneur, mais la commande n’est déclenchée que lorsqu’une quantité suffisante est accumulée pour former le lot.

Cette approche permet de réduire les stocks, comme le montre le graphique ci-dessous :

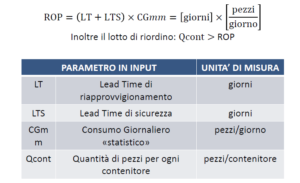

Kanban signal

Les cartes Kanban sont toujours au nombre de deux.

Il existe un seul cas où l’on utilise une seule carte, placée au point de réapprovisionnement (ROP) : c’est le Kanban signal.

Quand le stock descend sous ce seuil, un signal est déclenché.

La formule à utiliser est :

Il ne s’agit pas de calculer un nombre de cartes, mais de déterminer le point où le système doit réagir.

Condition importante : tout le matériel doit être stocké dans un seul emplacement.

Quand le dimensionnement est erroné

- Perte de temps

- Perte d’argent

- Perte de confiance dans la méthode

À l’inverse, un système correctement conçu est robuste, durable et adaptable aux changements, à condition d’être correctement maintenu.

Des outils comme KanbanRocket permettent d’automatiser ces analyses et de maintenir les paramètres toujours à jour, même dans des contextes complexes avec saisonnalité ou tendances.

comments