Come dimensionare un sistema Kanban: guida pratica per non sbagliare

Quando si parla di Kanban, spesso ci si concentra sull’aspetto visivo o operativo del sistema: i cartellini, le scaffalature, la segnaletica. Ma ciò che davvero determina il successo di un sistema Kanban è qualcosa di meno visibile, ma molto più importante: il suo dimensionamento.

Un Kanban sottodimensionato porta a rotture di stock. Uno troppo sovradimensionato immobilizza capitale e occupa spazio inutile in magazzino. Entrambe le soluzioni vanificano i vantaggi. La chiave è trovare il giusto equilibrio, partendo da una serie di variabili che devono essere analizzate con attenzione.

-

Comprendere i consumi: il primo passo (spesso sottovalutato)

Ogni sistema Kanban nasce per soddisfare una domanda. Per questo, la prima domanda da porsi è: quanto e come consumiamo questo materiale?

Molte aziende iniziano con stime grezze, ad esempio prendendo un consumo medio degli ultimi mesi. Ma questa semplificazione porta spesso a errori:

- Il consumo medio è semplice da calcolare, ma non protegge anche da piccole fluttuazioni della domanda.

- Il consumo massimo garantisce sicurezza, ma genera un sistema sovradimensionato e inefficiente.

- L’approccio più efficace è quello dell’utilizzo del consumo medio statistico, che unisce rigore e flessibilità:

- si calcola una media mobile dei consumi su una finestra temporale pari al lead time, e successivamente si prende come riferimento il 95° percentile delle medie ottenute. In questo modo, si costruisce un sistema che tiene conto dei picchi, ma senza esagerare.

Questo metodo permette di avere un dato di consumo robusto, che non risente troppo della variabilità giornaliera ma è comunque in grado di reagire in tempo alle fluttuazioni fisiologiche della domanda.

-

Lead time e lead time di sicurezza: il cuore del sistema

Una volta definiti i consumi, è essenziale conoscere con precisione il lead time complessivo, ovvero il tempo che intercorre tra il consumo di un contenitore e il suo reintegro considerando all’interno tutti i vari tempi (ex ricezione dell’ordine, produzione, spedizione).

Nel dimensionamento Kanban, in base alla situazione va considerato il giusto lead time ad esempio:

- Lead time di acquisto: quanto tempo passa tra il segnale di richiesta e la consegna da parte del fornitore.

- Lead time di produzione: quanto serve per ripristinare il cartellino producendo il materiale internamente.

- Lead time di trasferimento: nel caso di trasferimenti interni tra magazzini.

- Lead time di vendita: quanto tempo passa tra il segnale di richiesta e la consegna al cliente.

Il sistema Kanban presuppone che questi lead time siano costanti e affidabili.

Se un fornitore o un centro di lavoro interno non riesce a mantenere tempi stabili, la logica pull perde efficacia. Buona norma è, ad esempio, tutelarsi con dei capitolati di fornitura nel caso dei Kanban di acquisto.

Siccome il fornitore (interno od esterno che sia) potrebbe aver dei problemi o potrebbe accadere un consumo imprevisto, si introduce anche un lead time di sicurezza, che ha l’obiettivo di assorbire eventuali ritardi o picchi non previsti, migliorando l’affidabilità complessiva del sistema.

Il Lead Time di Sicurezza (LTS) non è un valore fisso ma va definito in base alle caratteristiche del sistema, un fornitore molto affidabile in termini di tempi di consegna, su un componente che ha un consumo molto costante nell’anno ad esempio avrà un LTS molto basso, viceversa con un fornitore non affidabile ci sarà un LTS alto ed un sovradimensionamento per tutela.

-

Contenitori: una variabile spesso trascurata, ma fondamentale

La scelta del contenitore non è solo una questione logistica: ha un impatto diretto sulla sostenibilità del sistema Kanban nel tempo.

Una delle domande più importanti da farsi è: quante volte al giorno posso permettermi di far girare un cartellino Kanban su questa referenza?

Se il contenitore è troppo piccolo, l’operatore sarà costretto a gestire continui rifornimenti, con un impatto sulle sue attività operative.

Se invece il contenitore è troppo grande, il sistema diventa rigido, poco flessibile e aumenta il rischio di giacenze inutilizzate.

Una buona pratica è quella di valutare attentamente e, nel caso di una frequenza di consumo troppo alta, di utilizzare un contenitore di secondo livello: ad esempio, invece di agganciare un cartellino a ogni singola scatola, si può fare riferimento al pallet che le contiene. In questo modo si abbassa la frequenza di rotazione ma si riduce notevolmente la complessità di gestione, senza rinunciare alla logica pull.

L’ergonomia è un altro aspetto da non trascurare: materiali pesanti richiedono contenitori compatibili con l’uso del muletto; materiali più leggeri possono essere gestiti manualmente. Anche la frequenza di spostamento e il layout del magazzino vanno considerati attentamente.

-

Le formule di dimensionamento: cambia tutto in base al tipo di Kanban

A seconda della tipologia di Kanban scelto, cambiano anche le logiche di calcolo del numero di cartellini.

Kanban Puro

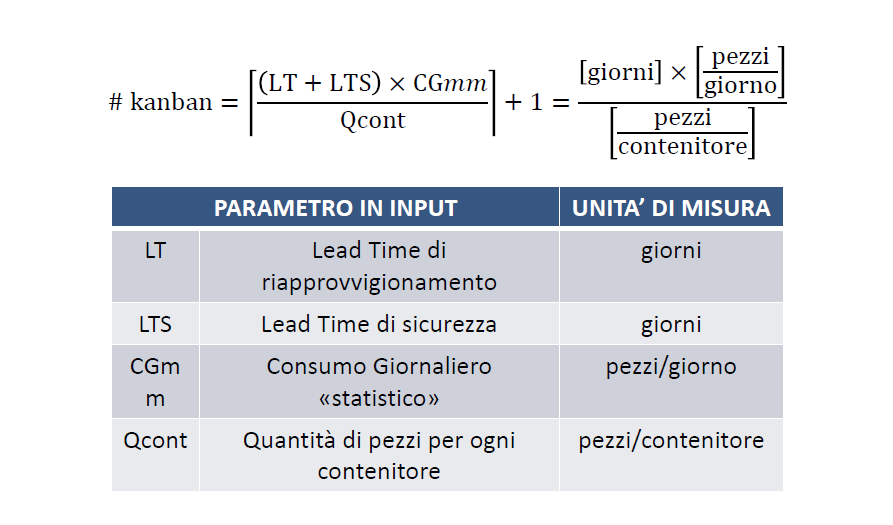

È la forma più classica. Ogni contenitore ha un suo cartellino. Il numero di cartellini si calcola così:

A questo valore si può aggiungere una scorta di sicurezza, espressa in giorni o in percentuale.

Kanban a Lotto

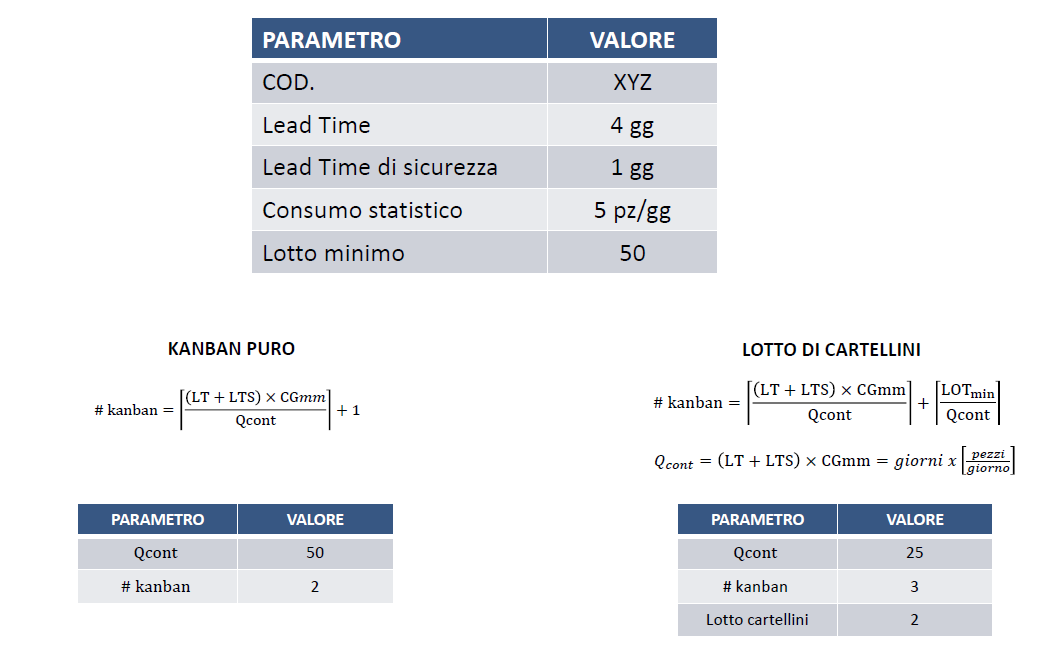

Utilizzato quando il fornitore o la produzione interna lavorano per lotti con dimensioni molto superiori al consumo effettivo. In questo caso proviamo a confrontare le formule con il Kanban puro:

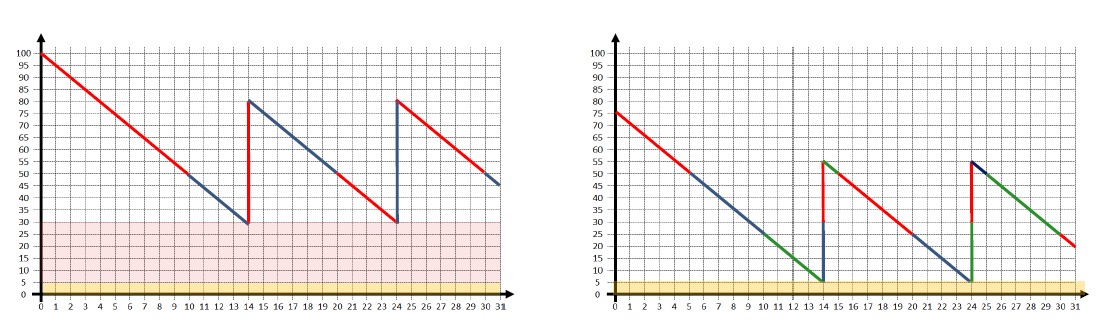

Il cartellino gira con ogni contenitore, ma l’ordine viene rilasciato solo quando si accumula una quantità sufficiente per generare il lotto. Questo permette di abbassare le giacenze (come si vede nel grafico sotto)

Signal Kanban

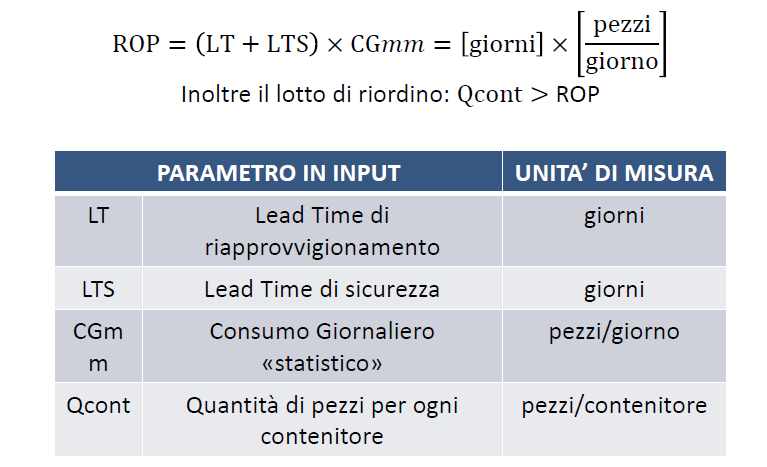

I cartellini Kanban sono sempre 2. Esiste un solo caso in cui si utilizza un unico cartellino posizionato in corrispondenza del punto di riordino (ROP – reorder point) che è il Signal Kanban.

Quando il materiale scende sotto questa soglia, parte il segnale. La formula da utilizzare è:

Non si calcolano cartellini, ma si determina il punto in cui il sistema deve reagire. Per utilizzare questo sistema è necessario che tutto il materiale sia in un’unica ubicazione.

Quando si sbaglia il dimensionamento:

- Si perde tempo.

- Si perdono soldi.

- Si perde fiducia nel metodo.

Al contrario, un sistema progettato correttamente è robusto, sostenibile e capace di adattarsi ai cambiamenti nel tempo, se manutenuto nel modo corretto.

Strumenti come KanbanRocket permettono di automatizzare queste analisi e mantenere i parametri sempre aggiornati, anche in contesti complessi con stagionalità o trend.

comments